Maailmanlaajuisessa makeismaailmassa harvat tuotemerkit saavat välittömän tunnustuksen ja kuluttajauskollisuuden, jota tämä nimenomainen nougat-, karamelli- ja maapähkinäpatukka nauttii. Tukkukauppiaille ja ostajille tämä suosio kääntyy suoraan ennustettavaksi, suureksi myyntimääräksi. Tämä kaupallinen luotettavuus on kuitenkin pohjimmiltaan riippuvainen tekijästä, joka jää usein loppukuluttajalle huomaamatta: ehdoton johdonmukaisuus. Jokaisen tangon tulee näyttää, tuntua ja painaa samalta kuin viimeinen. Tämä horjumaton yhtenäisyys ei ole sattumaa; se on suora seuraus huolellisesti suunnitellusta ja kontrolloidusta snickersin tuotantolinja .

Johdonmukaisuus on ostajille ensiarvoisen tärkeää. Tuotteen epäjohdonmukainen paino voi johtaa merkittäviin taloudellisiin tappioihin koko toimitusketjussa valmistajalta jälleenmyyjälle. Se voi myös rikkoa painon ilmoittamista koskevia sääntelystandardeja. Siksi ymmärtäminen hienostuneisuutta takana snickersin tuotantolinja Se ei ole vain tekninen uteliaisuus, vaan myös toimitusketjun luottamuksen tärkeä osatekijä. Koko järjestelmä – ainesosien alustavasta sekoituksesta lopulliseen pakkaukseen – on suunniteltu toisiinsa kytkeytyväksi tarkastukseksi ja tasapainoksi, jossa tarkkuussuunnittelu ja prosessin ohjaus ovat ensiarvoisen tärkeitä. Tutkimme tätä matkaa korostaen keskeisiä vaiheita, joissa johdonmukaisuutta valvotaan ja mitataan aktiivisesti.

Johdonmukaisuuden perusta: ainesosien valmistus ja käsittely

Ennen kuin tanko muodostetaan, perusvaihe johdonmukaisuuden varmistamisessa alkaa raaka-aineista. The snickersin tuotantolinja ei aloita kokoonpanosta vaan tiukasta ainesosien standardoinnista. Syötteiden koostumus ja fysikaalinen tila – nougat, karamelli, maapähkinät ja suklaa – ovat kriittisiä muuttujia, joita on säädettävä tasaisen tuotoksen saavuttamiseksi.

Tangon rakenteen keskeinen osa nougattia valmistetaan suurissa erissä. Resepti on tarkka, mutta samoin on ilmastus ja sekoitusprosessi. Nougatin tiheys on tarkasti seurattu parametri. Jos tiheys vaihtelee, tietyllä painolla käytetyn nougatin tilavuus muuttuisi, mikä vaikuttaa välittömästi lopulliseen tangon kokoon ja massaan. Samalla tavalla karamelli kypsennetään tarkkaan lämpötilaan ja viskositeettiin. Tämä varmistaa, että se virtaa tasaisesti saostuksen aikana, luoden tasaisen kerroksen, joka ei imeydy epätasaisesti nougatin pohjaan. Maapähkinät lajitellaan ja luokitellaan koon ja painon mukaan tasaisen jakautumisen varmistamiseksi. Pienten ja suurten kappaleiden hallitsematon sekoitus johtaisi epätasaiseen täyttöön, jolloin syntyy aukkoja tai tiheitä klustereita, jotka vaikuttavat suoraan tangon painoon ja rakenteelliseen eheyteen. Tämä kaikkien komponenttien huolellinen valmistelu luo alustan vakaalle ja ennustettavalle valmistusprosessille, muodostaen ensimmäisen kriittisen lenkin johdonmukaisuuden ketjussa.

Tarkkuusmuovaus: operaation sydän

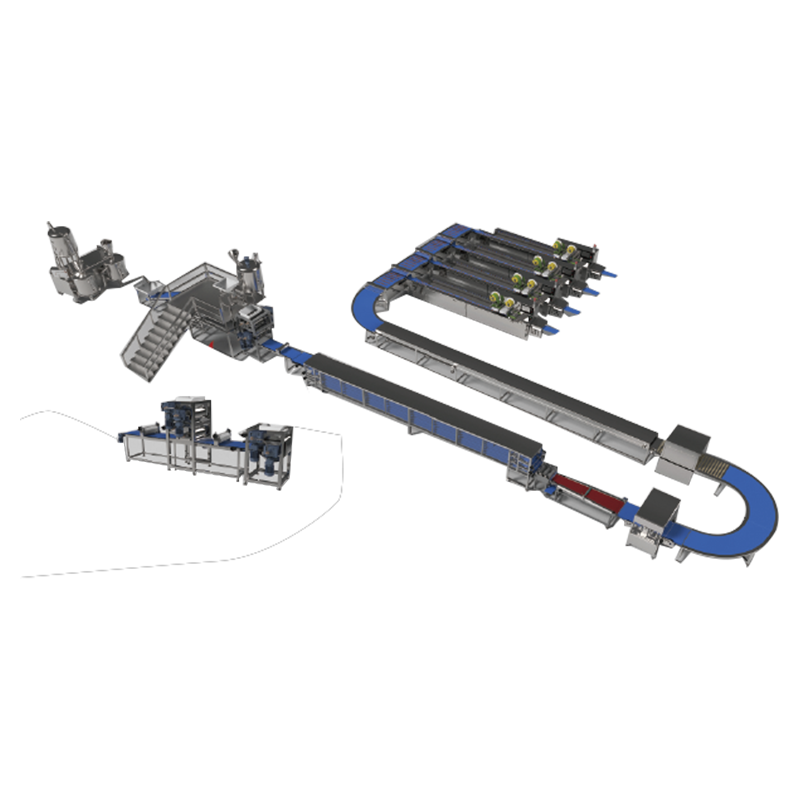

Kun ainesosat on valmistettu tiukkojen standardien mukaisesti, snickersin tuotantolinja siirtyy kriittisimpään vaiheeseensa: tangon ytimen muodostamiseen. Tässä tarkkuussuunnittelu on keskeisellä sijalla tangon perusmittojen ja massan määrittämisessä.

Kerrospinnoitus ja ekstruusio

Prosessi alkaa tyypillisesti nougatilla. Valmistettu nougatmassa syötetään suulakepuristuspäähän tai telajärjestelmään, joka muotoilee siitä jatkuvan, täydellisesti mitoitetun laatan. Tämän laatan paksuutta, leveyttä ja tiheyttä seurataan jatkuvasti. Pienetkin poikkeamat laatan profiilissa lisääntyvät myöhemmissä vaiheissa, mikä tekee tästä alustavasta muovaustoimenpiteestä elintärkeää. Nougatin jälkeen kerrostetaan tarkasti karamellikerros. Karamellikäyttö ei ole yksinkertainen kaatotoiminto; se on mitattu prosessi. Tarkkuustalletuslaitteet käytetään, jotka toimivat kuin hienostuneita ruiskuja, jotka vapauttavat tarkan määrän karamellia liikkuvalle nougat-pohjalle. Tämä tilavuuden säätö on suora menetelmä massan säätöön, joka varmistaa, että jokainen tankosegmentti saa saman määrän karamellia. Lopuksi ennalta mitattu määrä maapähkinöitä jaetaan tasaisesti karamellikerroksen poikki. Käyttö tärysyöttölaitteet tai vastaava laite varmistaa yhden, yhtenäisen mutterikerroksen ilman paakkuuntumista tai rakoja. Tämä kerrosrakenne siirtyy sitten jäähdytystunneliin asettamaan muotonsa ja vahvistaa tässä vaiheessa saavutetut tarkat mitat.

Multi-Wire-leikkausjärjestelmät

Kun kerrostettu massa on jäähtynyt ja kovettunut, se leikataan yksittäisiksi tankoiksi. Tämä on ratkaiseva hetki johdonmukaisuuden kannalta, ja käytetty tekniikka on kaukana yksinkertaisesta giljotiinista. The snickersin tuotantolinja työllistää a monilankainen leikkausjärjestelmä . Tässä prosessissa joukko tiiviisti sijoitettuja, korkeajännitteisiä lankoja kulkee jatkuvan tuotteen laatan läpi jakaen sen erillisiksi tankoiksi. Tämän järjestelmän edut ovat lukuisia. Ensinnäkin se luo puhtaan leikkauksen minimaalisella tuotteen muodonmuutoksella tai hukkalla (kriittinen tekijä tuoton optimointi ), toisin kuin terä, joka voi puristaa tuotteen. Toiseksi ja mikä tärkeintä johdonmukaisuuden vuoksi, johdot on kiinnitetty tarkalle etäisyydelle toisistaan. Tämä takaa, että jokainen laatta leikattu tanko on yhtä pitkä ja leveä. Hallitun laattaprofiilin ja kiinteän etäisyyden leikkausjärjestelmän yhdistelmä varmistaa, että jokaisen tangon ydinmassa on ennen pinnoitusta käytännössä identtinen. Tämä hallinnan taso on kulmakivi lopullisen painotavoitteen saavuttamiselle.

Enrobing- ja jäähdytysprosessi: Hallittu syleily

Seuraava kriittinen vaihe on suklaapinnoitteen levitys. Päällystysprosessi on herkkä tasapaino; sen on peitettävä tanko kokonaan ilman liiallista tai epäjohdonmukaista pinnoitetta, mikä vaikuttaisi suoraan lopulliseen painoon ja ulkonäköön.

Päällystysosa koostuu sulatetun suklaan verhosta, jonka läpi tangot kulkevat kuljettimella. Avain johdonmukaisuuteen tässä on useiden muuttujien hallinta: suklaan viskositeetti ja lämpötila, kuljettimen nopeus ja itse verhon muotoilu. Suklaata on pidettävä tietyssä lämpötilassa sen juoksevuuden säilyttämiseksi. Jos se on liian viskoosi, se pinnoittuu liian paksuksi ja epätasaisesti; jos se on liian ohut, se ei peitä riittävästi. The suklaan temperointi yksiköitä snickersin tuotantolinja ovat vastuussa tämän tarkan tilan säilyttämisestä. Kun tangot kulkevat verhon alta, ne saavat pääkerroksen. Sitten ne liikkuvat ravisteluverkkokuljettimella, jolla on kaksi tarkoitusta: se varmistaa, että suklaa virtaa tasaisesti peittämään koko patan, ja se ravistaa pois ylimääräisen pinnoitteen. Tämä ylimäärän poistaminen on kriittinen painonhallintavaihe. Pois ravistettu määrä on suhteellisen tasainen, jättäen tasaisen kerroksen jokaiseen tankoon. Päällystyksen jälkeen tangot menevät monivyöhykkeiseen jäähdytystunneliin. Jäähdytysnopeutta valvotaan huolellisesti, jotta suklaa asettuu oikeaan kiiltoon, napsahtamiseen ja säilyvyyden kestävyyteen, mikä lukitsee tähän asti saavutetut tarkat mitat ja painot.

Vilkkumaton silmä: In-Line tarkistuspunnitus ja laadunvalvonta

Jopa täydellisesti viritetyllä muovaus- ja pinnoitusprosessilla on mahdollisuus pieniin painonpoikkeamiin. Siksi suorin mekanismi johdonmukaisuuden varmistamiseksi snickersin tuotantolinja on täytäntöönpano linjassa olevat tarkistusvaakat . Nämä ovat nopeita, automaattisia vaakoja, jotka on integroitu suoraan kuljetinjärjestelmään.

Kun jokainen yksittäinen tanko poistuu jäähdytystunnelista, se kulkee tarkistusvaaran punnituskennon yli. Sekunnin murto-osassa tangon massa mitataan äärimmäisen tarkasti. Tämä on painon johdonmukaisuuden lopullinen arvioija. Tarkistusvaaka on kytketty linjan ohjausjärjestelmään ja siihen on ohjelmoitu erittäin tiukat hyväksyttävät ylä- ja alarajat. Tämän "vihreän vyöhykkeen" sisällä olevat patukat saavat jatkaa pakkaamista. Järjestelmä on kuitenkin suunniteltu käsittelemään myös poikkeamat.

- Alipainoiset tangot: Jos tanko havaitaan alipainoiseksi, se hylätään automaattisesti linjalta. Tämä on laatustandardi, josta ei voi neuvotella. Alipainoisen tangon myynnin salliminen loukkaisi kaupan normeja ja kuluttajien luottamusta. Niiden poistaminen suojaa myös lopputulos varmistamalla noudattaminen.

- Ylipainoiset tangot: Vaikka ylipainoiset tangot ovat vähemmän kriittisiä sääntelyn kannalta, ne hylätään myös yleensä. Jatkuva ylipainoprosessi on merkittävä sadon menetys , koska ylimääräisen tuotteen luovuttaminen heikentää voittomarginaaleja yli miljoonien yksiköiden.

Myös tarkistusvaaran tiedot kootaan ja syötetään a Tilastollisen prosessin ohjaus (SPC) järjestelmä. Tämän ansiosta insinöörit voivat seurata tuotantoprosessia reaaliajassa. Sen sijaan, että se reagoisi vain hylättyihin tankoihin, SPC-järjestelmä pystyy havaitsemaan hienovaraisia trendejä – esimerkiksi keskimääräisen tangon painon asteittaisen kasvun – mikä mahdollistaa tallettajien tai suulakepuristimen ennakoivan säädön ennen kuin prosessi siirtyy spesifikaatioiden ulkopuolelle. Tämä luo suljetun silmukan jatkuvan todentamisen ja korjauksen järjestelmän, jolloin snickersin tuotantolinja itseoptimoituva järjestelmä painonhallintaan.

Seuraavassa taulukossa on yhteenveto tärkeimmistä valvontapisteistä ja niiden roolista johdonmukaisuuden varmistamisessa:

| Tuotantovaihe | Ohjausmekanismi | Ensisijainen toiminto johdonmukaisuudessa |

| Ainesosien valmistus | Tiheyden ja viskositeetin säätö | Varmistaa raaka-aineiden tasaiset fysikaaliset ominaisuudet ennakoitavaa käyttäytymistä varten muovauksessa. |

| Muotoilu & kerrostaminen | Tarkkuusekstruusio ja volumetrinen pinnoitus | Määrittää tangon ydinmassan ja mitat ennen pinnoittamista. |

| Leikkaaminen | Multi-Wire-leikkausjärjestelmä | Takaa identtisen tangon pituuden ja leveyden minimaalisella tuotejätteellä. |

| Enrobing | Karkaisu- ja ravistuskuljettimet | Levittää tasaisen pinnoitekerroksen ja poistaa ylimääräisen suklaan painonhallintaan. |

| Lopputarkastus | In-Line tarkistuspunnitus ja SPC | Tarjoaa 100 % painovarmuuden ja mahdollistaa ennakoivan prosessin säätämisen. |

Sanitaation ja kunnossapidon rooli toiminnan johdonmukaisuudessa

Vähemmän ilmeinen, mutta yhtä kriittinen tekijä johdonmukaisuuden ylläpitämisessä on tiukka protokolla sanitaatio ja ennaltaehkäisevä huolto . A snickersin tuotantolinja on monimutkainen mekaanisten, lämpö- ja sähköjärjestelmien järjestely. Näiden järjestelmien tasainen suorituskyky on yhtenäisen tuotteen edellytys.

Esimerkiksi tarkinkin karamellikerrostin toimii epätasaisesti, jos sen suuttimet tukkeutuvat osittain kiteytyneestä sokerista. Samoin kuljetinhihnojen kerääntyminen voi muuttaa tuotteen korkeutta, mikä vaikuttaa päällystävän verhon kosketukseen ja siten pinnoitteen painoon. Siksi perusteellinen ja toistuva puhdistus ei ole vain elintarviketurvallisuutta; se on prosessin vakauden perusedellytys. Ennaltaehkäisevä huolto on sen vastine. Mekaanisten osien – kuten leikkausjärjestelmän johtojen, syöttölaitteiden pumpun tai kuljettimien laakereiden – kuluminen voi aiheuttaa pieniä muutoksia ajan myötä. Suunniteltu huolto-ohjelma, jossa komponentit tarkastetaan, kalibroidaan ja vaihdetaan ennen kuin ne vioittuvat tai heikkenevät, varmistaa, että koko snickersin tuotantolinja toimii suunniteltujen parametrien puitteissa päivästä toiseen. Tämä ennakoiva lähestymistapa minimoi suunnittelemattomat seisokit ja mikä tärkeintä, estää asteittaisen poikkeamisen tuotemäärityksistä, joita voi tapahtua laitteiden väsyessä.

Johtopäätös: Tarkkuustekniikan sinfonia

Jokaisen tangon tasainen koko ja paino ei ole yhden koneen tai prosessin tulos, vaan täysin integroidun ja hallitun järjestelmän huipentuma. The snickersin tuotantolinja on tarkkuustekniikan sinfonia, jossa jokainen vaihe on huolellisesti suunniteltu edistämään lopputuotteen horjumatonta yhtenäisyyttä. Ainesosien ominaisuuksien perustavanlaatuisesta hallinnasta kerrosprosessin tilavuustarkkuuteen ja monilankaleikkurin puhtaasta määrittelystä suklaapinnoitteen säänneltyyn levitykseen jokainen vaihe on kalibroitu lenkki konsistenssin ketjussa.

Viimeinen ja ehkä lopullisin suoja on automaattinen tarkistusvaaka, joka toimii portinvartijana ja varmistaa, että vain tiukat massakriteerit täyttävät tangot kulkevat kuluttajalle. Tämä päästä päähän -ohjaus, jota tukevat tiukat hygienia- ja huoltostandardit, tarjoaa luotettavuuden, johon tukkumyyjät ja ostajat ovat riippuvaisia. Se takaa, että jokainen lava, jokainen kotelo ja jokainen toimitettu yksittäinen tanko täyttävät samat korkeat standardit, mikä mahdollistaa tarkan ennustamisen, vakaan hinnoittelun ja viime kädessä vahvistaen brändin, jakelijan ja kuluttajan välistä luottamusta. The snickersin tuotantolinja on siksi huippuosaamisen mestarikurssi, jossa johdonmukaisuus on ensisijainen ja ei-neuvoteltavissa oleva tulos.

中文简体

中文简体 English

English